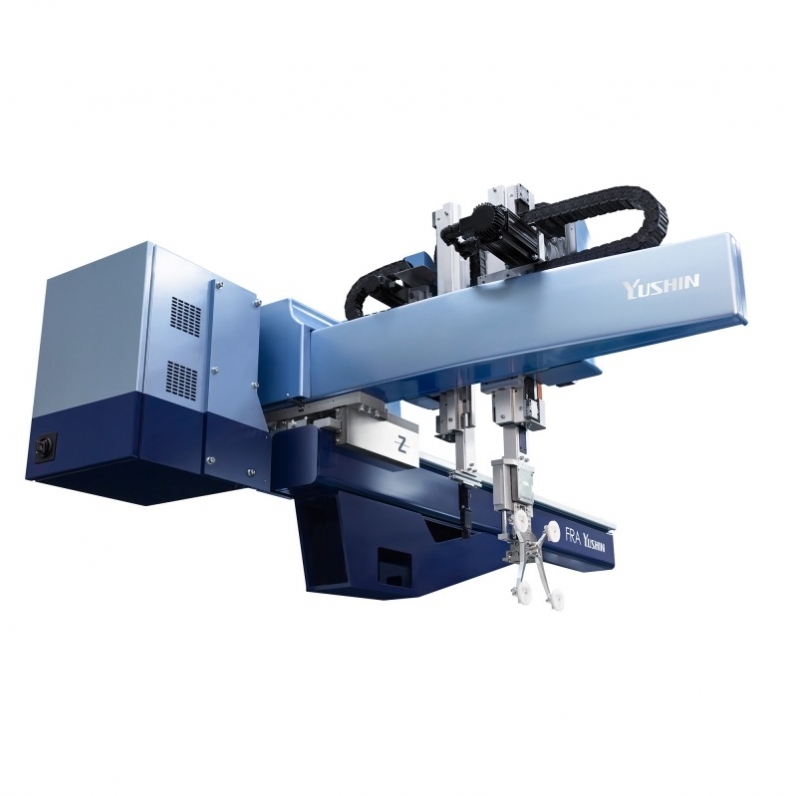

[注目製品PickUp!vol.17]早さを極めたハイエンドロボット【前編】/ユーシン精機「FRA」

プラスチック射出成形品の取り出しロボットで世界トップシェアを誇るユーシン精機。同社は新技術の採用や成形品取り出しタイムの短縮に力を入れ、業界をリードしてきた。2017年に発売した「FRA」は、さらなる生産性向上を実現したハイエンド機種だ。最適設計による軽量化やアクティブ振動制御など、従来とは異なるアプローチで早さに磨きをかけ、サイクルタイムを最大10%短縮した。

早さを競う取り出しロボット

産業用ロボットでは、汎用性の高い垂直多関節ロボットやスカラロボット、ヒト型ロボットなどが一般的によく知られる。しかし、広く製造業を見れば、特定の動作に特化しその領域で生産性を劇的に向上させるロボットがある。

プラスチック射出成形品の取り出しロボットはその一つ。プラスチック射出成形機の上に設置し、数秒単位で排出される成形品を落とさないよう取り出す。手作業で成形品を取り出していた時代は、作業者がけがをしたり、成形品を落としたりする問題があったが、今では成形品を量産する多くの工場の成形機には取り出しロボットが設置されている。

取り出しロボットには、取り出し作業の早さと精度が求められる。ユーシン精機は、業界トップクラスの取り出し時間の短さを自らたびたび塗り替えてきた。1985年にはサイドエントリータイプと呼ばれる射出成形機の側面からアームを入れる機種で、取り出し時間0.5秒を達成。94年には光ディスク取り出しロボット「DRD」が0.15秒を記録し、2002年にはDRDの後継機種「DRDⅢ」が0.069秒という驚異的なタイムをたたき出した。

17年7月に発売した「FRA」は取り出しロボットの最上位機種だ。開発を主導した開発本部責任者の小谷高代氏は「さらに早さを追求するために、従来とは異なるアプローチをした」と話す。

「できない、無理だ」は出発点

同社が創業したのは1971年のこと。当時は成形品を取り出す危険な作業を人が担っていたが、それをロボットに置き換えるニーズが高まり始めた時期だ。「できない、無理だ、は出発点」とは創業者である小谷進氏の信念で、早さと精度を兼ね備えた取り出しロボットの開発にまい進した。

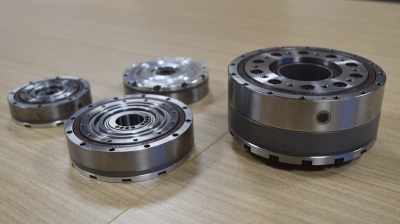

従来、取り出しロボットを高速化するために、軽量化とモーターの大型化という2つの手法を取ってきた。しかし、モーターを大型化するほど重量が増すため、その手法で性能向上を図るには限りがある。従来の手法では「できない、無理だ」を出発点に、アプローチを変えて開発されたのがFRAだ。

FRA開発における特徴的な着眼点は二つある。

一つは、これまで取り組めていなかった部分の時間短縮だ。ロボットの先端が所定の位置についてから成形品を取り出す間には、アームの振動が収まるのを待つ時間が0.1~0.2秒あった。わずかな時間だが、1日数千、数万個のプラスチック製品を生産することを考えれば大きな差になる。

もう一つは、稼働時のフレームへの負荷のかかり方を考慮し、本当に必要な部分に必要な強度を持たせること。そして、強度のいらない部分を徹底的に軽量化するトポロジー最適化という考え方だ。