[注目製品PickUp!vol.17]早さを極めたハイエンドロボット【前編】/ユーシン精機「FRA」

振動制御で取り出しタイム短縮

プラスチック成形の現場では、生産性を上げるために1ショットで複数個を成形することが多い。すると、取り出しロボットの最大可搬質量に近い重さで搬送することが多くなり、どうしても振動しやすくなる。振動が収まるまでの待ち時間を削減するには、いくつか方法がある。ビルの制振装置のように揺れに遅れて動く重りをつけたり、炭素繊維強化プラスチックのように振動を吸収しやすい素材を使うなどだ。

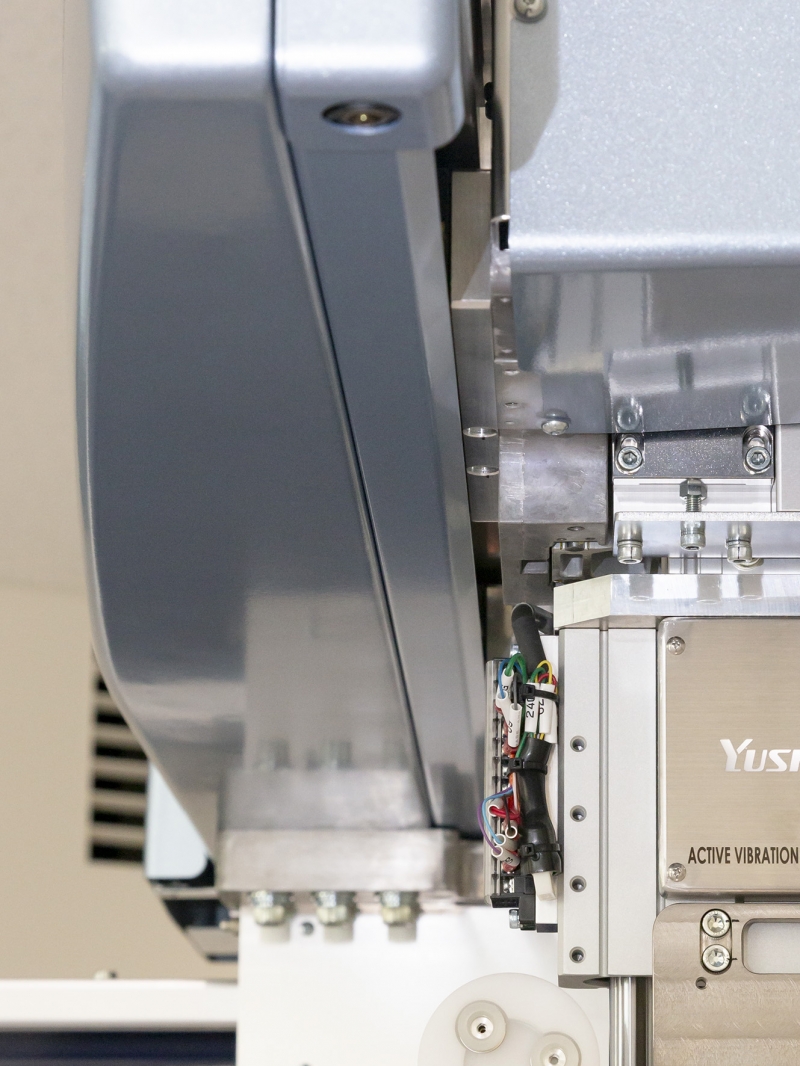

しかし、前者は短時間で振動を吸収するには性能が足りず、後者はもっと周波数の高い振動の吸収に向いている。FRAに搭載される「アクティブ振動制御」は、振動を加速度センサーで検知し、能動的に振動の反対方向に重りを動かす方法だ。

振動収束の待ち時間は成形品の取り出し時以外にも、成形前にねじやナットを金型に挿入する時や、取り出した成形品をストッカーに移す時など工程の各所で生じる。それぞれ0.1~0.2秒ずつ時間短縮すれば、生産性向上の効果も高くなる。振動を抑えることは時間短縮だけでなく、成形品取り出し時にエアで吸着する位置のずれを防ぎ、成形品を落としにくくする効果もある。

サイクルタイムを約10%短縮

航空機や自動車の部品形状の設計にも使われるトポロジー最適化について、小谷氏は「力のかかり方を元に、指定した材料において一番強い形状を力学的、数学的に導き出す考え方。わが社では07年ごろから製品の設計に活用してきた」と話す。FRA以前にもトポロジー最適化の設計手法を活用した製品があるが、その経験はFRAの開発でも役立った。強度を保ったままアームの先端を細くすることができ、「アームを16%軽量化することができた」と言う。軽くなれば高速化はもちろん、振動が小さくなり制御しやすくなる。アクティブ振動制御や軽量化により、サイクルタイムを最大約10%短縮した。――後編へ続く(ロボットダイジェスト編集部松川裕希)