省エネ意欲の高まり契機に、提案先も組織も変えねば/SMC 高田芳樹社長

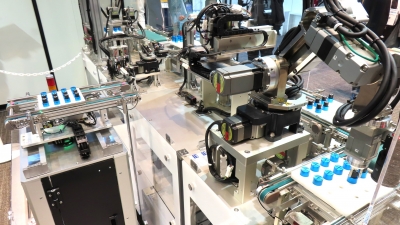

空圧機器の世界的な大手SMCは近年、エンドユーザーに向けた自動化システムの省エネ提案に注力する。モノのインターネット(IoT)などを駆使した空圧機器の制御だけでなく、空圧式の対極ともいえる電動式シリンダーへの置き換えも含めた全体最適も提案する。高田芳樹社長は「主に2つの側面から、環境意識や省エネへの関心が高まっているのは間違いない。これを好機に、わが社も提案先や組織を変えたい」と意気込む。

省エネは「トータル」で

――展示会などで拝見すると、幅広い方法で省エネ提案をされている印象があります。

近年は省エネ提案に力を入れています。空圧を中心に自動化機器を効率よく使う提案こそ、わが社の経験や開発力を生かし、社会やエンドユーザーに貢献できる部分と思っています。空圧はコンプレッサーで生み出されます。工場の使用電力のうち、2割前後がコンプレッサーとされます。空圧機器の適正な使用でコンプレッサーの消費エネルギーを半減すれば、工場全体の電力の1割を削減できるわけです。

――そもそも「アクチュエーターを空圧式から電動式へ」との議論が長年あります。

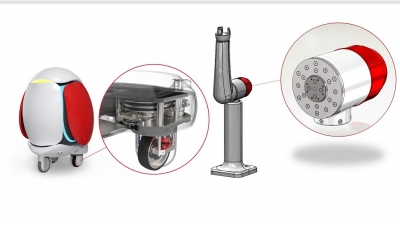

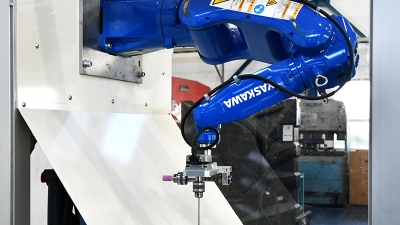

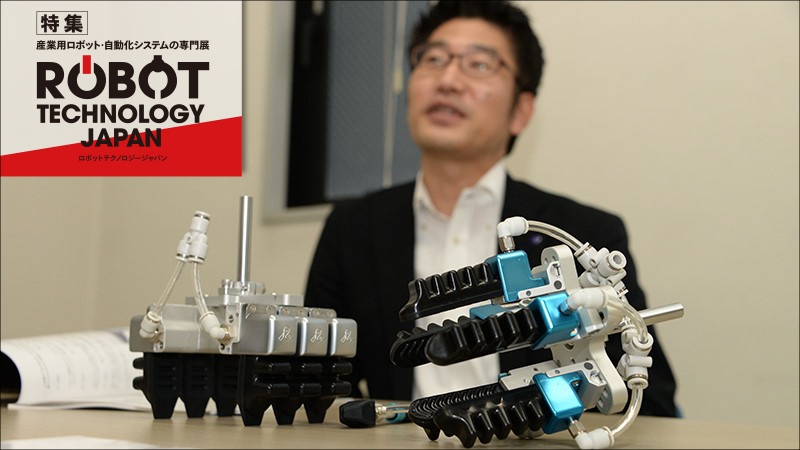

私が入社した約40年前からありますね。しかし現在でも、空圧機器の市場規模の方がはるかに大きい状況です。結局はアプリケーションごとに向き不向きがあって、役割分担ができているのでしょう。「つかむ」「少し上下させる」といった動きは空圧のアクチュエーターに分があります。ロボットハンドは、小さく軽い空圧式の方が有利です。一方、重い物を持ち上げたり、長い距離を動かすのは電動式が向くでしょう。空圧式と電動式の役回りや導入比率は、今後も現状からさほど変わらずに推移すると考えています。

――省エネの観点ではいかがでしょう。

機器単体でなく、トータルで考えなければなりません。例えば、電動式はモーターを動かすと発熱し、長時間にわたると工場環境の室温にも影響します。温度管理が必要な生産現場では、エアコンの負荷も上がります。ただ、わが社の製品には電動式シリンダーもあります。やはり、省エネの観点から電動式を選ぶべき作業もあるからです。SMCはあくまでも自動化機器のメーカーで、その上で、空圧機器を特に得意にするというスタンスです。顧客にとって最適な提案をするために、電動アクチュエーターも含めて幅広くラインアップしています。

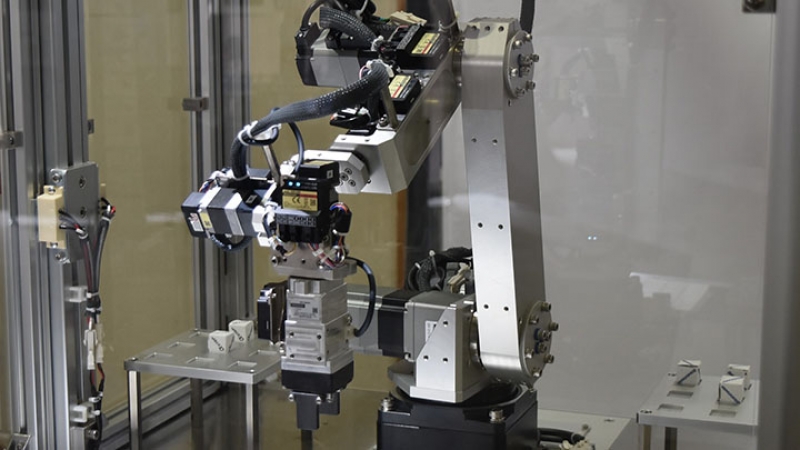

――具体的な提案の内容を教えてください。

全体最適からのアプローチと、部分最適の取り組みのどちらも必要と考えています。まず、工場全体で考えると、現状の空気圧が本当に必要でしょうか。設備ごとに必要な圧力は異なります。その中で、最も高い物に合わせて圧力を設定する工場が多いですが、そこまでの圧力が必要なのは、実は何十台とある設備の数台だけ。そのような状況であれば、その数台の配管に増圧弁を付ければよく、全体の圧力を下げられます。コンプレッサーの省エネに大きく貢献できるわけです。

省エネ対応の機器も充実

――エアは意外に無駄使いをしています。

2022年には「エアマネジメントシステム(AMS)シリーズ」を発表しました。配管に設置することで、エアの流量などから設備の生産状態を監視できます。設備待機時には自動で低圧にして無駄なエアの消費を防ぎ、消費量を最大で62%削減できます。また、多くの工場では配管からのエア漏れの問題もあります。こちらは、漏れている箇所を可視化して特定するサービスを年内にも開始したいと考えています。

――個別最適の取り組みはいかがでしょうか。

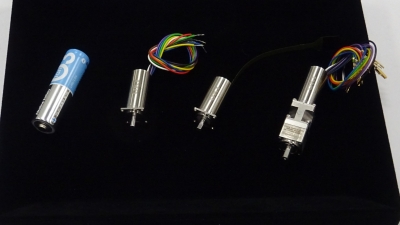

そもそも、わが社の製品は省エネを意識した作りになっています。例えば、方向制御弁は他社と比べて消費電力が半分近いものもあります。エアシリンダーでは、空圧を受けるピストン部分の形状を円形から多角形に見直しました。ピストンの面積が大きいほど、空圧を動力に変換する効率が上がります。円形から多角形にすることで、本体サイズを変えずに面積を大きくしました。また、制御機器向けに専用の無線の通信規格を開発しました。通信ケーブルが不要になれば、電気抵抗によるエネルギーロスがなくなります。配線の必要もないため、設備のレイアウト変更もしやすくなります。