[SI基礎講座vol.4] 生産技術概論②

ロボットのシステムインテグレーション(SI)に関する基礎知識を紹介する本連載企画。「生産技術概論」の2回目では工程設計を取り上げる。製品を製造するためには、事前にさまざまなことを検討する必要がある。検討すべき項目や、生産技術の課題などを紹介する。

〔今回の講師:中小機構 経営支援アドバイザー 加藤栄作先生〕

――― ――― ――― ――― ――― ―――

【今回のポイント!】

〇生産方式や工程順序などを考える

〇各工程の作業時間のバランスを取る

〇導線は交差させないレイアウトに

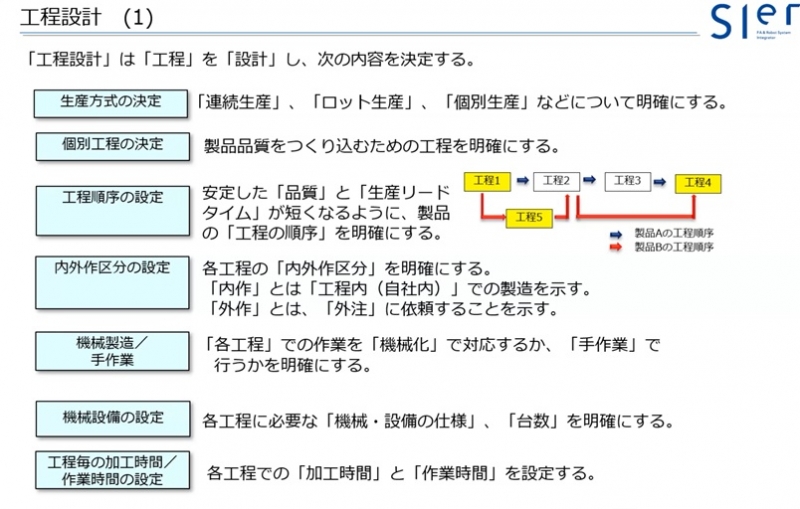

工程設計で考えるべきこと

生産方式には「連続生産」「ロット生産」、「個別生産」などさまざまな方式があります。新しいものを作るときは、どの方式が最適かを考えなければなりません。

品質をどのように作り込むか、工程順序なども大切になります。開発部門が設計したものを、どういった順序でどのように作っていくのか。ここを考えなければいけません。

社内で作る内作と外注する外作を分ける内外作区分や、専用設備で作る機械製造なのか人が作業する手作業なのかも考える必要があります。搬送車を使うかなど、搬送まで含めて考えるケースもあるでしょう。

それから機械設備の使用台数を明確にして、加工時間と作業時間も設定します。後ほど「標準作業時間」について説明しますが、この辺りはものづくりの基本になります。

各工程の作業時間のバランスを取る

「設計BOM(部品表)」からものづくりの工程に合わせて「製造BOM」を作り、手配の仕方や加工の順番などを考える必要もあります。

ここで、「ラインバランシング」という考え方について少し解説します。工程ごとの作業時間のバランスを取ることがラインバランシングです。

バランス効率は、「各工程正味時間の合計÷(ネック工程の作業時間×工程数)」で求めることができます。例えば工程が3つあり、「工程Aは2分」「工程Bは3分」「工程Cは5分」であったなら、工程バランスは67%となります。この場合、余裕のある工程Aの作業人数を減らしてボトルネックの工程Cに割り当てられれば、バランス効率を高めることができます。また、各工程内にある要素作業を分割し、バランスが取れるように工程間で再配置することもバランスを取る方策の一つです。

私の経験則では、バランス効率が85%を割るとライン化のメリットを得にくいです。