[ロボットが活躍する現場vol.6]これぞ中小企業のロボットシステム! 協働ロボットとからくり装置でコストを抑制/ユタカ精工

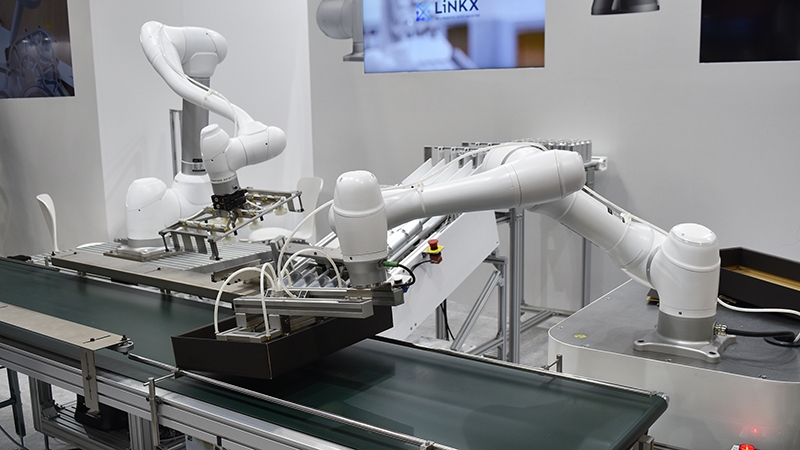

産業用ロボットを導入した現場をリポートする連載「ロボットが活躍する現場」。今回は相模原市にあるユタカ精工(豊岡淳社長)を訪ねた。同社は2018年、協働ロボットの世界最大手、デンマーク・ユニバーサルロボットの「UR3」を導入し、金属加工機と組み合わせて使用する。産業用ロボットは量産加工の現場に向くと言われる。同社のように多品種少量生産を主体にする中小企業では、導入費用に効果が見合わないことも多く、ハードルが高い。しかし、同社は導入や運用のコストを抑制し、そのハードルを乗り越えた。そのカギは、知恵と工夫と仲間だった。

町工場に協働ロボットがある

過去には苦い経験も

ユタカ精工がユニバーサルロボットの「UR3」を1台導入したのは2018年春。工作機械と組み合わせ、加工物の付け替え作業に使う。

16年から導入を検討した。きっかけは、人手不足で加工の事前準備が工作機械の加工速度に追い付かず、機械が停止する時間が増えたこと。製造業の仲間に相談すると、ロボットの導入を勧められた。

豊岡社長は「ロボットは量産加工に使うもの」と考えており、すでに量産品がなかったため前向きになれなかった。さらに苦い経験もあった。

「量産品にも取り組んでいた10年ほど前までは、加工物の機械への着脱や搬送に、ローダーなど自動化機器を使っていた。しかし動作精度が低く加工物に傷が付く場合があり、自動化機器を使うことに品質管理面での不安があった」。その頃に量産から多品種少量加工へと転換。工場の移転もあり、使用をやめた経験があった。