ワーク交換だけが自動化じゃない!加工や測定で多彩に活用【前編】

工作機械の自動化ニーズが高まっている。旋盤やマシニングセンタと呼ばれる切削加工機では早くから自動化が進んだが、砥石(といし)で加工する研削加工機やアーク放電で加工する放電加工機にも自動化機器を付けることが珍しくなくなった。工作機械の自動化で近年急速に存在感を高めているのが産業用ロボットだ。工作機械の自動化と言えば、被加工材(製造業ではワークと呼ばれる)の付け外しが一般的だが、ロボットで多種多様な自動化を提案する企業が増えた。ワーク交換だけならさまざまな自動化機器があるが、加工後のワーク測定や加工時に使う補助器具の交換など、さまざまな役割を1台でこなせるのは産業用ロボットならではだ。

高まる産ロボの存在感

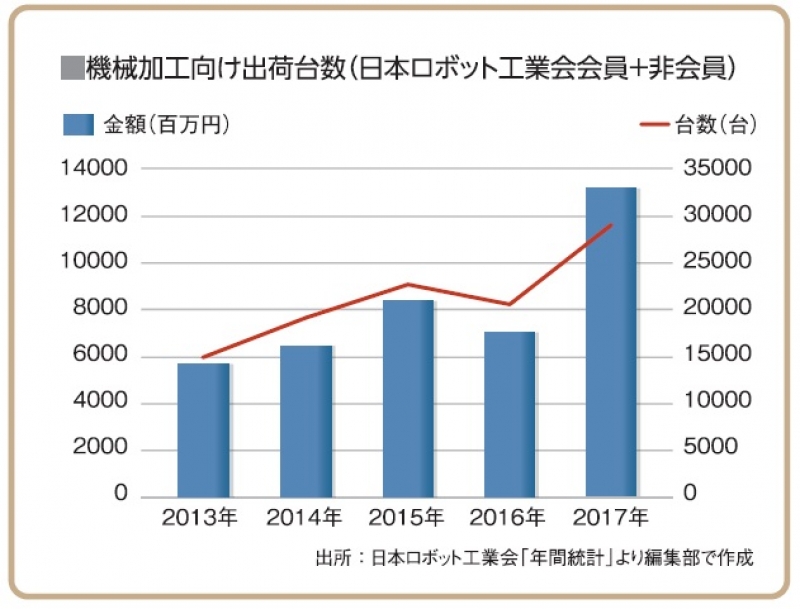

日本ロボット工業会(会長・橋本康彦川崎重工業取締役)が発表した産業用ロボットの用途別出荷台数を見ると、機械加工向けは2013年に5652台だったが、17年には1万3199台と2倍以上に増えた。特に16年から17年にかけて、飛躍的な伸びを見せる。

機械加工の自動化と言えばまず思い浮かぶのがロード・アンロード、つまりは被加工材の交換だろう。17年に機械加工向けに出荷された1万3199台のうち、1万1907台はロード・アンロード向けだ。

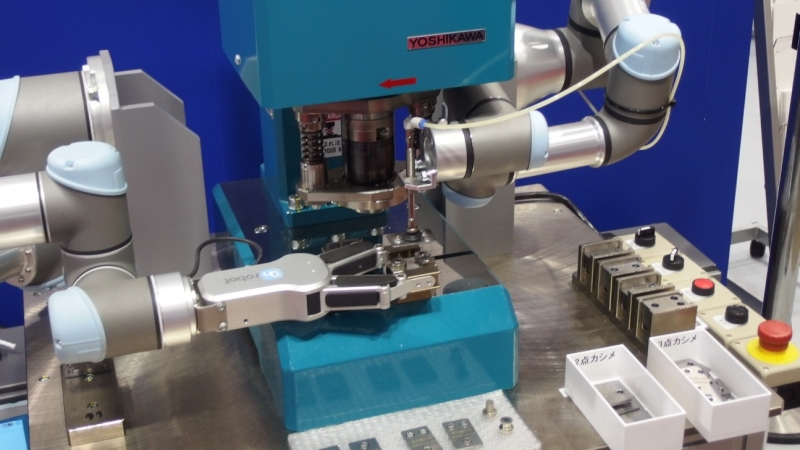

昨年11月に開かれた工作機械の展示会「第29回日本国際工作機械見本市(JIMTOF2018)」でも産業用ロボットを使った展示は多かった。ほとんどの企業が被加工材の交換をさせていたが、それだけでなく複数の工程を1台に担わせる提案が目立った。

取り外したら測る

例えば計測だ。レニショー(東京都新宿区、ショーン・ハイマス社長)は産業用ロボットの周りに加工機と自社の計測機「Equator(イクエータ―)」、ストッカーを並べたロボットセルを提案した。加工後の製品をイクエータ―で計測してからストッカーに収める。多数の穴の内径など複雑な計測も1台でできる。

「これまでは大きな3次元測定機の載せ替えていた工程を、コンパクトでシンプルな自動化システムに置き換えられる」とマーケティンググループの佐藤清志マネージャーは言う。

被加工材を加工後に計測してからストッカーに収める提案は、他のメーカーでも多く見られた。