[ロボットが活躍する現場vol.2]生産性は向上したが悩みも 三和ロボティクス【後編】

切りくずをどう処理するか

「UR10を使った自動化システムは、実は上手くいったものとそうでないものがあった」と沢社長は明かす。

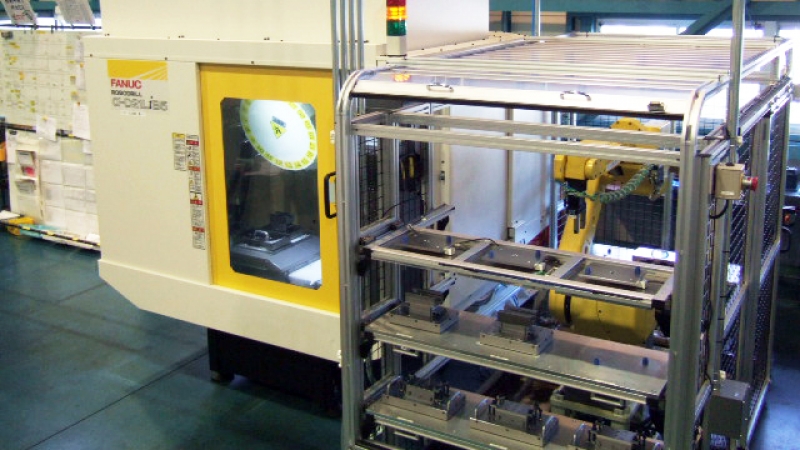

その原因は切りくずにあった。同社が手掛けるのは、金属の塊から不要な部分を削り取って部品を製造する「切削加工」。加工後は作った部品の周りが金属の切りくずだらけになる。人ならば切りくずをはらってから次の作業をすればよいが、それができないロボットにとってこれは厄介だった。

加工材料を固定する台が水平移動しかできない機種ではこの切りくずが邪魔になったが、台を傾けられる機種では斜めにして切りくずを取り除けたので、うまくいった。

エラー復帰が簡単に

UR10で安全性を確保するにはモーターの電流と電圧を制御する必要があるが、高精度に制御することは難しく、苦労したという。

「多品種なので、重い部品も軽い部品も加工する。重さに合わせてロボットのパワーをきめ細かく変える必要があるが、この微妙な設定が難しかった。特に重い部品を運ぶ時は設定を間違えると頻繁に止まってしまう」と沢社長は悩みを語る。

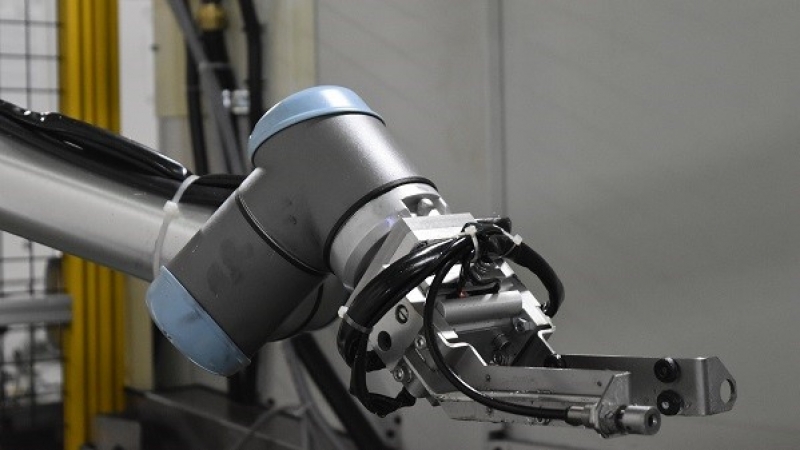

だが、UR10なら、停止状態からの復帰も早い。作業の途中で停止したロボットは作業開始時の姿勢に戻す必要があるが、「従来のロボットは、周囲の加工機などにぶつからないよう慎重にコントローラーで操作していたが、UR10ならアームを手でつかんで動かすだけでよく、こうした作業が簡単で、現場からも好評」と沢社長は述べる。

重要なのはマッチング

UR10の自動化システムが稼働して3年近くが経つ。沢社長は「当社では重い素材の搬送も多いため停止が多い。少量多品種で、製品の重量も大きく変わる場合は、着脱工程での使用にはあまり適していない」と考える。一方で「協働ロボットは、自由度の高い自動化システムを組めることが魅力」とも評価する。だからこそ、魅力的だが扱いが難しいUR10を、今後どういう工程に生かしていくかが課題だ。「重要なのはどの工程にマッチングするか。磨きや検査、梱包などの工程なら重量物を搬送することは少なく、UR10をより生かせるだろう」と沢社長は期待する。——終わり(ロボットダイジェスト編集部)※この記事は「月刊生産財マーケティング」2018年2月号に掲載した内容を再編集したものです。