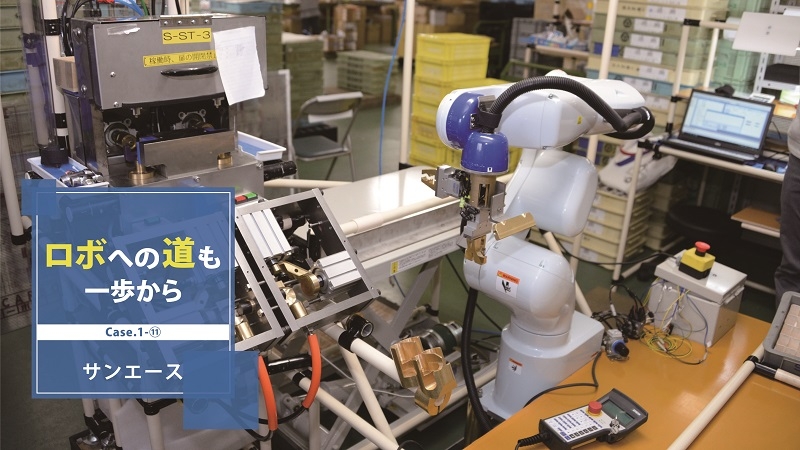

[ロボットが活躍する現場vol.20]実証実験スタート、箱交換に協働ロボを/三琇プレシジョン

半田工場で半年ほど前から

動作スピードが遅い協働ロボットをどこで使うべきか――?

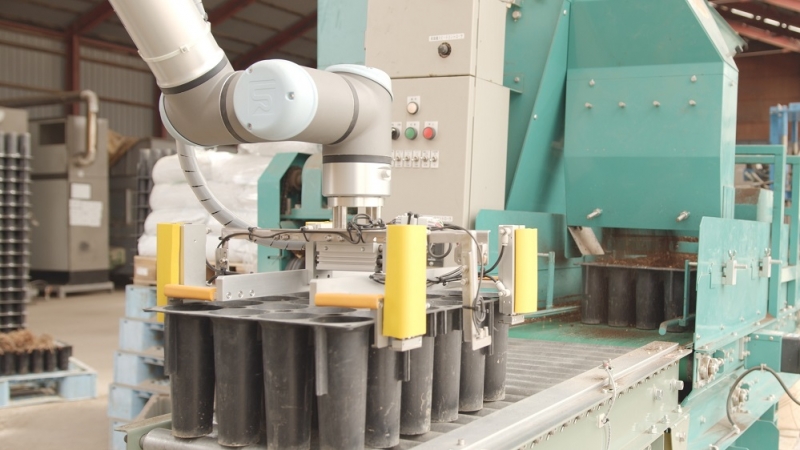

協働ロボットの活用事例を模索し続けてきた三琇プレシジョンが次に目を付けたのが、成形品をストックする箱の交換作業だった。

射出成形機の側には専用の収納箱が配置されており、箱が満杯になったら人が空箱と取り替える。そのため、射出成形機が何十台も稼働する現場だと、箱交換の作業にも多くの人手がかかる。岡本社長は「箱交換は単純作業で、付加価値を全く生まない。だが、現状は人手に依存しており、わが社も技術者が箱交換の作業を担う。それを自動化できれば、技術者は空いた時間を使って別の創造的な仕事ができる」と強調する。

箱が満杯になるには時間がかかるため、協働ロボットの動作スピードの遅さも問題にならない。

そう考えた同社はエレクトロニクス商社のダイドー(名古屋市中村区、山田貞夫社長)と手を組み、半年ほど前に愛知県半田市の半田工場で実証実験を開始した。

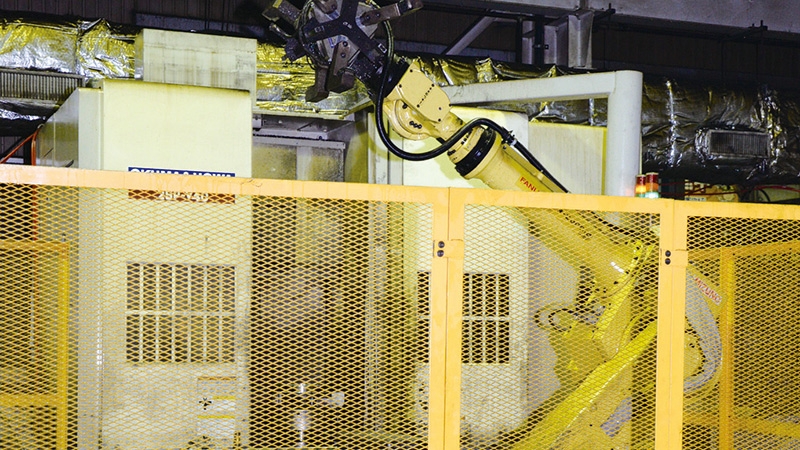

実証実験に選ばれたのは、それぞれ違う成形品を生産する2台の射出成形機。明電舎の自律走行型の無人搬送車(AGV)とファナックの白色の協働ロボット「CRXシリーズ」を組み合わせた自動化システムが、2台の射出成形機の側に置かれた収納箱を自動で交換する。

実証実験をするに当たり、既存の工場レイアウトを変えなかった。「AGVの走行エリアを確保するために射出成形機を置くスペースを削減し、生産能力を落としては本末転倒。今あるスペースで自動化ができるよう工夫した」と岡本社長は語る。

しかし、現状の自動化システムには課題もある。一つはロボットの最大可搬質量。既存のラインで使われる収納箱は実証実験のものよりも重いため、より高可搬なロボットが求められる。また、実証実験では6軸の協働ロボットをAGVに搭載したが、単に箱を交換するだけなら6軸である必要も、ましてや協働ロボットである必要もない。協働ロボットを箱交換の作業に使い続けるなら、それに見合った用途を改めて検討しなければならない。

とはいえ、岡本社長は「課題も多いが、手応えもある」と期待を寄せる。今後も実証実験を重ねて自動化システムを改良し、他の射出成形機のラインにも水平展開したい考えだ。

(ロボットダイジェスト編集部 桑崎厚史)