[ロボットが活躍する現場vol.18]人の代わりとなり、厳しい目でチェック/大博鋼業

稼働率が上がり、副次効果も

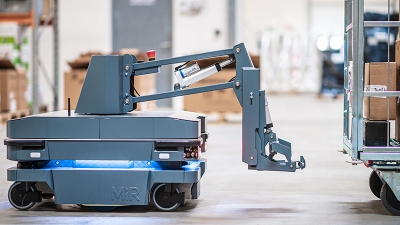

自動検査システムは切断機に接続して使う。切断した鋼材をベルトコンベヤーで流し、それを産業用ロボットがつかむ。検査台に乗せ替えた鋼材をカメラの前で回転させて切断面以外の面を検査する。それをもう1台のロボットがつかみ、基準に合格したものを「OKボックス」に、傷などが目立つものを「NGボックス」に投入する。投入する時も鋼材を置く位置が偏らないようにまんべんなく配置する。

また、カメラで鋼材の表面を検査する前に、ベルトコンベヤーに設置したビジョンセンサーで鋼材のサイズを測定する。規定と異なるサイズの鋼材が流れたらアラームで作業者に知らせるため、異なるサイズの鋼材の混入を防ぐことができる。

完成したロボットシステムについて、山口社長は「ロボットシステムを導入し、切断機の稼働率は5割を超えた」と成果を口にする。検査精度も大きく向上したことで「目に見えない傷も入らないようにしてほしい」との顧客からの高度な要望にも応えられるようになった。

当初の計画通りに稼働

システムの完成にこぎ着けるまでに多くの課題があった。鋼材にはさびを防ぐ油が塗られているため、二つ爪のハンドでは滑ってしまい把持が困難だった。そこで、マグネットタイプのハンドを採用した。マグネットと鋼材が触れる瞬間に傷が付かないよう、マグネットにはウレタン製のカバーを装着した。

また、もう一つの問題は、切断と比べて検査には時間がかかることだ。鋼材が搬送路上に滞留しないよう、搬送路を分岐させてプールする場を設けた。専用の検査台を設けたことでロボットが鋼材の搬送に専念でき、検査待ちの無駄を削減した。これらの工夫で鋼材が滞りなく流れるようになり、どちらの作業も一定のペースで進められるようになった。

このシステムのインテグレーションを担当したHCIの浅野高清I&R事業部長は「タクトタイムが短い切断作業と時間がかかる検査作業をバランス良くまとめることができた」と話す。

デモシステムは想定通りの動作ができるようになったが、実際に工場で動かしてみると、夕日の反射光を受けてカメラの測定機能が正常に作動しないトラブルが起こった。現場を担当したHCIの河野翔平さんは足しげく工場に通い、現場で発生した課題を一つ一つ潰した。こうしてじっくりとシステムを磨き、今年に入ってついにシステムが完成した。

業界の一助につなげる

「本当は売り上げが磨シャフト全体の約6割を占める丸棒タイプの鋼材の検査システムを作りたかった。しかし、平角タイプよりも難易度が高い」と山口社長。「丸棒タイプは平角タイプと比べてつかみにくく、ハンドを一から開発しないといけない。検査でカメラが撮影する回数が増えるため、検査により時間がかかる」と続ける。

丸棒タイプと平角タイプの検査が自動化できれば、大半の鋼材検査を自動化できる。「丸棒タイプの鋼材の検査システムを完成させ、今年中には導入したい」と山口社長は語る。

将来の展望として「HCIとタッグを組み、システムの外販を新事業として立ち上げたい。人手不足に苦しむ鋼材業界の一助になれば」と意気込む。

(ロボットダイジェスト編集部 斉藤拓哉)