「未来の工場」や世界の先端事例を日本へ/ABBジャパン

3Dプリンティングで複合素材の椅子を

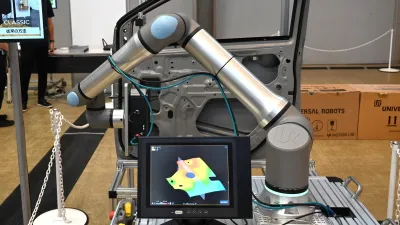

また、複合樹脂素材の積層造形に垂直多関節ロボットを使った3Dプリントシステムを展示した。ロボットの先端に樹脂射出用のヘッドを搭載し、回転する造形テーブルと連動しながら積層する。木材と樹脂、それらをつなぐ接着剤の複合素材で椅子を作った。

椅子の3次元の設計データをシステムに取り込むだけで製作できる。そのため、個別での動作プログラムの教示が不要という。会場では人の座れない縮小サイズで椅子を造形したが、欧州では家具メーカーが実際に製品を製造している。実物を会場に展示しており、大柄な成人男性が座って激しく動いても壊れないほどの強度だった。

積層造形では、ヘッドから射出された、溶解した樹脂がそのまま固まる。つまり、ロボットの動作軌道が製品の形状になる。椅子は滑らかな曲線で構成されており、「この曲線ができるのは軌跡精度に優れるABBのロボットだからこそ」と担当者は胸を張る。

また積層造形では、その名の通りに層を積み重ねて造形する。そのため、品質を安定させるには各層の厚さを均一にしなければならない。ただ、ロボットの動作速度は一定ではない。直線やカーブ、端の折り返し部分など、箇所によって速度がばらつく。そのためロボットの動作速度に応じて、ヘッドからの樹脂の射出量を調整して、層の厚さを均一にしている。

造形テーブルの回転も含めた、これらの複雑な動作制御を、プログラムレスで設計データの登録だけで実現できる。担当者は「欧州では建設現場で、800kg可搬の大型ロボットを使って橋脚にモルタルを塗布するような事例もある」と、産業用ロボットの適用範囲の広さをアピールする。

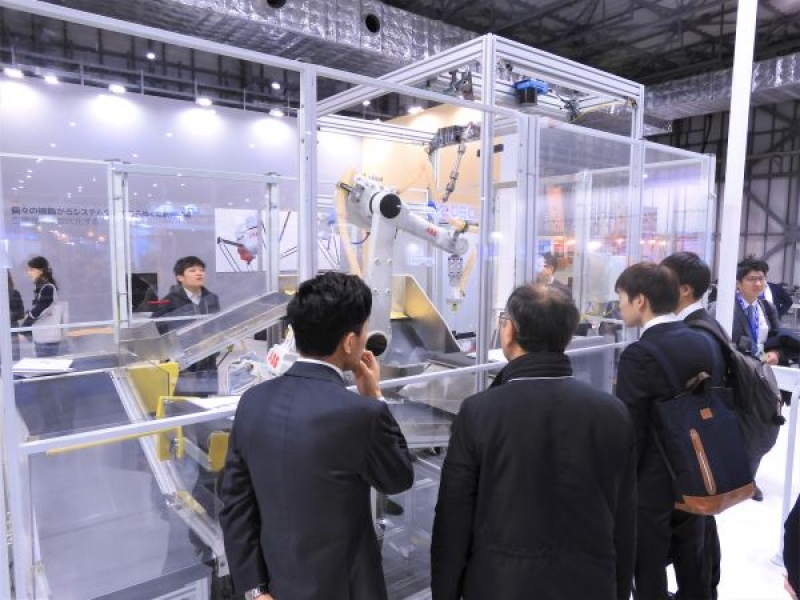

郵便物の表裏をそろえる

他にも、郵便物の表裏を整えるシステムを展示した。容器に乱雑に入った状態から対象物を取り出す、ばら積みピッキングで郵便物を取り出し、住所や宛名の表記のある表面を上向きにして次工程に運ぶ。

まずビジョンセンサーで、ばら積みの郵便物の中から取り出す対象を決める。次にロボットが対象を吸着式ハンドで持ち上げ、ベルトコンベヤーの上に置く。

今度は別なビジョンセンサーが、上向きの面が住所や氏名の記載のある表面か、何も表記のない裏面なのかを検出。表面の場合はそのまま次の工程に搬送する。裏面の場合は、ベルトコンベヤーから一度落とす。その際に郵便物を反転させ、表面を上向きにする。落ちた先にもベルトコンベヤーがあり、次工程に搬送する。

一見、ロボットに反転作業をさせれば良いように思えるが、郵便物を裏返す作業はシステムの構築が難しく、作業時間も長くなる。そこで、自然落下中に反転させる簡単なシステムを採用し、表裏を整える時間を短縮した。

単純にロボットを使うだけでは実現の難易度が高い作業でも、発想の転換と周辺機器の組み合わせにより解消できることは、意外に多い。

中島事業本部長は「ABBはエンドユーザーやシステム構築を担うシステムインテグレーター(SIer、エスアイアー)との距離の近さが一番の強み。現場をよく知るエンドユーザーと、ロボットシステムに関するさまざまな知見を持つSIer、世界中の事例を見られるわれわれABB。その3者が三位一体で一緒に汗をかきながら、今後もシステム構築に地道に取り組む」と意気込む。

(ロボットダイジェスト編集部 西塚将喜)