[ロボットが活躍する現場vol.7]ロボットで歯車生産、協働型も使いこなす【後編】/岡本工機

使い方に協働ならではの工夫

昨年3月に協働ロボットを使ったシステムにすることを決め、7月にシステムを立ち上げ、8月に量産を開始した。

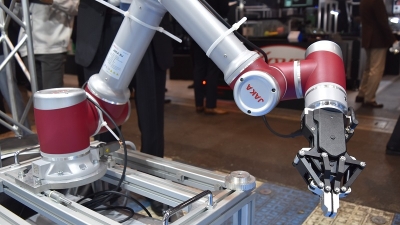

当初苦労したのは、歯車研削盤に加工材料をセットする作業だ。協働ロボットにはアームにかかる負荷を監視して、異常があれば即座に停止する機能がある。

作業中の少しの負荷でも止まってしまうことが課題だった。例えば、加工材料をセットする際は歯車の穴に棒状の固定器具を通して固定するが、固定器具を穴に通す際に少しでも引っかかると、負荷の異常と認識して動作を停止してしまう。

そこで、「引っかかりが生じる恐れのあるタイミングだけは、アームに負荷がかかっても停止するモードを切ることで、長時間止まらずに自動運転できるようにした」と尾熊次長は話す。この課題は比較的短時間で解決でき、それ以外に協働ロボットならではの苦労などはなかったという。

ロボットをどんどん増やしたい

今回協働ロボットを導入したことで、この生産ラインに必要な作業者の数を従来の2人から1人に削減できた。1日の生産設備の稼働時間は、以前は残業を含めても18時間だったが、残業無しで22時間まで伸ばせた(昼夜二交代制)。同社ではこれまで、旋盤は旋盤、歯車研削盤は歯車研削盤と加工機の種類ごとに工場内でまとめて配置していたが、人が加工材料を付け替える生産設備でも、今回の協働ロボットシステムと同様、コの字型に各種設備を1台ずつ配置するレイアウトに変更した。「地元の福山市周辺でも、人手不足で人材の確保が難しい。ロボットを入れた生産システムと、人が作業する生産システムのレイアウトをそろえたことで、順次ロボットを増やすことができる」と菊地正人社長は言う。その他の工程でも今後さらに産業用ロボットを増やす方針で、「今期だけで4つの生産ラインにロボットを導入することを決めている。目先の仕事が忙しい時期に生産設備の変更はしにくいが、余力があればどんどんロボットを増やしていきたい」と菊地社長は話す。――終わり(編集デスク曽根勇也)