[ロボットが活躍する現場vol.27]ロボット化して事業立て直し/ニッキフロン

フッ素樹脂部品の加工などを手掛けるニッキフロン(長野市、春日孝之社長)は2021年、本社工場のダイヤフラム製造ラインにロボットを導入した。ロボット導入により歩留まりが劇的に改善し、「製造取りやめも検討していたが、安定供給と増産のめどが立ったことで追加注文の引き合いもある」(春日社長)と手応えを口にする。導入を決めたきっかけは、19年に見舞われた甚大な浸水被害から「イノベーション復旧」を目指したこと。自動化のノウハウを社内で水平展開したり、対外的にPRするなど、自動化のモデルケースとして活用を進める。

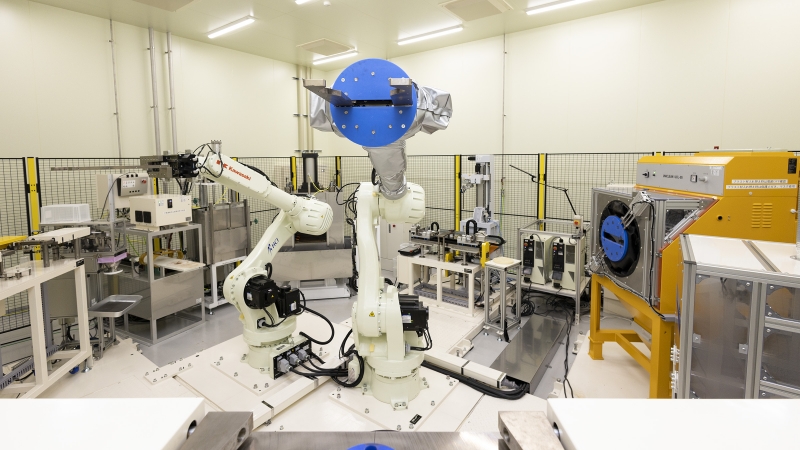

クリーンルームで無人化

フッ素樹脂製ダイヤフラムの自動加工システム

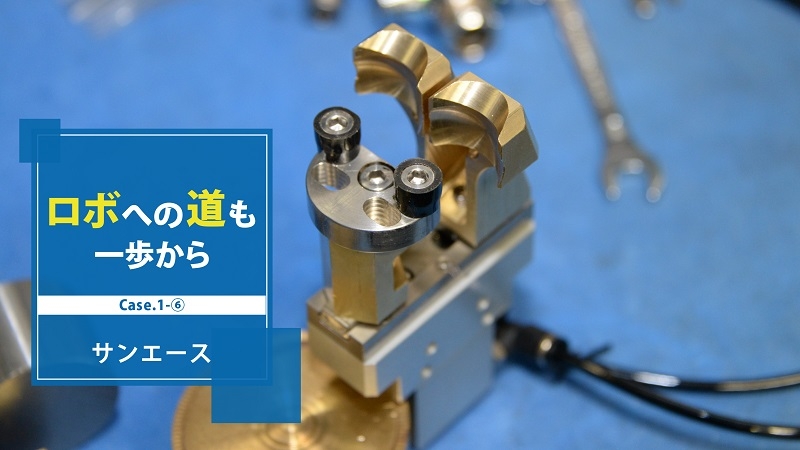

ニッキフロンがロボットを導入したのは、フッ素樹脂製のダイヤフラム(弾性薄膜)の製造ラインだ。特殊なセンサーに使われる製品で、電磁誘導加熱で310度まで予熱した金型にフッ素樹脂を投入して加熱プレスで溶融させ、その後に冷却プレスで成形する。加工前に金型を組み立てたり、金型に残った樹脂をブラスト洗浄装置で除去する工程も含め、無人運転を実現した。金型の予熱や冷却プレス中の待機時間があるため、ワンサイクルは35分と長め。川崎重工業の6軸垂直多関節ロボットを中心に、円形に設備が並ぶ。フッ素樹脂に異物が混入するのを防ぐため、クリーンルームに据え付けられた。