[ロボットが活躍する現場vol.9]協働ロボで現場革新【前編】/日産自動車

安全性高める工夫を随所に

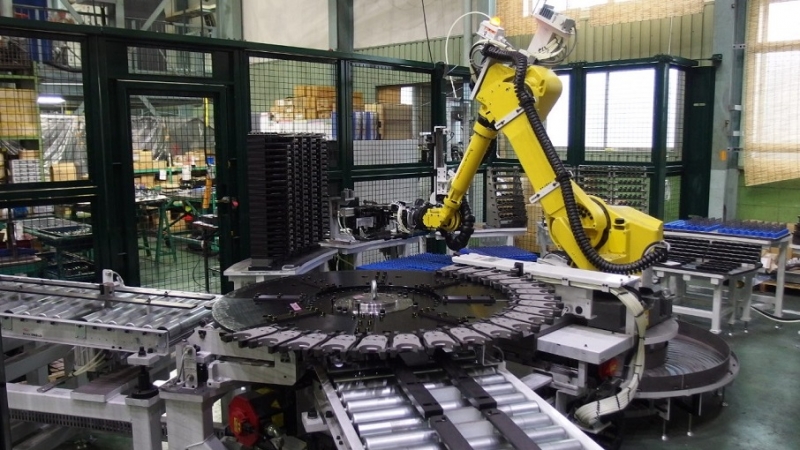

15年に製作した第2弾は、インテークマニホールド(インマニ)供給システムだ。インマニとは、吸気用パイプなどが組み合わさった大きな部品のこと。

コンベヤー上をゆっくり流れるエンジンの正面にインマニを組み付ける。従来は、3~4 kgの重量があるインマニを作業者が手を伸ばして取る必要があり、負担が大きかった。これを、小柄な作業者でも取りやすい位置まで、ロボットが持ってくるようにした。第1弾はロボットだけの作業だったが、この第2弾はロボットと人の協働作業だ。

先端のロボットハンドは動力を使ってつかむのではなく、下からすくうように持ち上げる方式にした。インマニを置いたトレーの穴にハンドのピンを差し込んで固定する。ハンドには着座センサーを付け、ハンドとインマニの間に万が一指や手が挟まれた場合は緊急停止する。

インマニを置いていた部品棚の天板を着脱式に変え、そのままトレーとして使えるようにした。この工夫により、ハンド部分に動力を搭載せずにインマニを持ち上げられるようになった。

「ロボット本体は安全でも、ハンドのつかむ力が危険を生む場合もある。ロボットシステムの側を複雑に作り込むのではなく、部品棚の仕様を少し変えるシンプルな方法でこの危険を回避できたのは現場の知恵」と白石専門工長は言う。

後編では第3弾、第4弾を紹介

前編では、4つの協働ロボットシステムのうち、第1弾と第2弾を紹介した。後編では第3弾と第4弾を紹介する。第3弾や第4弾では、第1弾や第2弾で培ったノウハウも生かしながら、新たな要素も多数盛り込み、より高度なシステムを実現した。特に「第4弾はこれまでの集大成とも言えるシステム」と白石専門工長は話す。また、一般的な産業用ロボットと比べると、協働ロボットは動作速度が遅いと言われるが、「4つのシステムのいずれでも、動作速度は問題にならなかった」と白石専門工長は言う。後編ではその理由なども解説する。――後編へ続く(編集デスク曽根勇也)