[ロボットが活躍する現場vol.11]ロボット導入は将来への種まき、目指せ「ワクワクする工場」/梶製作所

産業用ロボットを導入した現場をリポートする連載「ロボットが活躍する現場」も11回目を迎えた。今回は石川県かほく市に本社を構える梶製作所(梶政隆社長)を訪ねた。同社は繊維機械を中心とした各種産業用機械の製造と、金属部品の加工を事業の2本柱に掲げる。梶司郎専務は、加工事業の工場を「将来は省人化や省力化のモデル工場にしたい。子供たちにも興味を持ってもらえるような『ワクワクする工場』を目指す」と意気込む。その将来構想への種まきの一環で、ロボットを使った自動化システムを2018年12月に導入した。

繊維機械から派生し部品加工も

石川県中部に位置するかほく市――。

日本海に面した自然豊かなこの地に、今回訪問した梶製作所は本社を構える。金沢市の有名な観光スポットである兼六園から、車で35分ほど北に移動した場所だ。

同社は、繊維機械などの各種産業機械を設計、製造、販売する「機械製造事業」と、金属部品の加工を担う「加工事業」の2本柱で事業を営む。

織物や糸加工、編み物など繊維産業のビジネスを幅広く手掛けるカジグループの中核会社だ。

1934年に繊維機械メーカーとして創業した。そこから派生する形で部品加工の事業も69年に始めた。部品加工だけではなく、織物や糸加工、編み物の事業も順次立ち上げ、グループの規模拡大につなげた。

最大可搬質量250kgの大型ロボット導入

同社の加工事業は、繊維機械や工作機械、搬送装置向けのロールやシャフトといった円筒・棒形状の長尺部品を加工する部門と、自動車用の冷間鍛造(金属材料を熱さずに圧力をかける加工法)部品を加工する部門の2つに分かれる。

ロールやシャフトの部門は、鉄系やアルミ系の材料が中心で、最長で5mまで対応できる。「景気次第だが、通常は月産1200~1500本ほど」と梶司郎専務は述べる。

また、冷間鍛造の量産部品はエンジンやステアリング周りが中心で、手のひらサイズのものが多い。

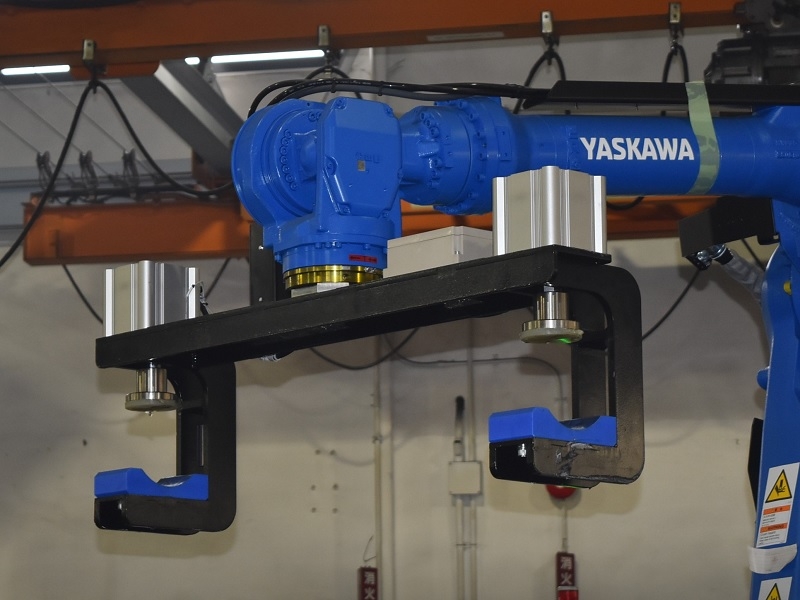

加工工場内では、250kgの最大可搬重量を誇る安川電機製の大型ロボットが1台稼働する。生産性や現場の安全性の向上を目的に、システムインテグレーター(SIer、エスアイアー)のオフィスエフエイ・コム(栃木県小山市、飯野英城社長)の協力を得て、2018年12月に導入した。

ロボットの主な役目は、長尺のロールを運搬すること。

①旋盤に加工前のロールを取り付ける②加工後のロールを旋盤から取り外して穴開け装置に移す③穴開け加工が終わったロールを排出用のストッカーに置く――などの作業を担う。

「比較的生産数が多いロールの搬送を自動化の対象に選んだ。長さで言えば、3.4mまでのロールにロボット1台で対応する」と梶専務は説明する。

これまでは人がホイストと呼ばれる運搬機器を使って、長尺のロールを搬送していた。重量物を運搬するため、作業には危険も伴う。梶専務は「ロボットを導入したことで人の負担が減り、安全面でも大きな改善が見られた」と胸を張る。