[ロボットが活躍する現場 vol.37]解決策はロボットしかない/コバヤシ精密工業

導入して初めて分かる課題

同社は元々、試作向けの一品物の部品を製造していた。08年に起きたリーマンショックで試作の仕事がなくなると、多品種少量の量産品に軸足を移した。14年に航空機の品質認証「JISQ9100」を取得すると、航空機の部品加工にも参入して業績を伸ばした。

受注が増え、それをこなすために日勤・夜勤の2交代制でシフトを組んでいたが、従業員からすれば夜勤は稼げるものの体への負担が大きい。若手社員を採用しても、仕事が続かずに辞めてしまう人も多かった。

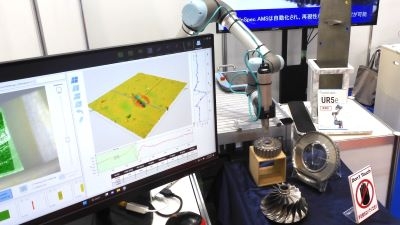

そこでロボットを導入し、日勤のみで業務を回せる体制を整えた。事前にワークストッカーにワークをセットしておき、夜間はロボットと工作機械が自動運転で加工を続ける。ロボットで生産能力の向上と省人化を両立できた。同社が受注するのは小ロットの製品ばかりだが、リピートオーダーが見込める場合は積極的にロボットを活用する。

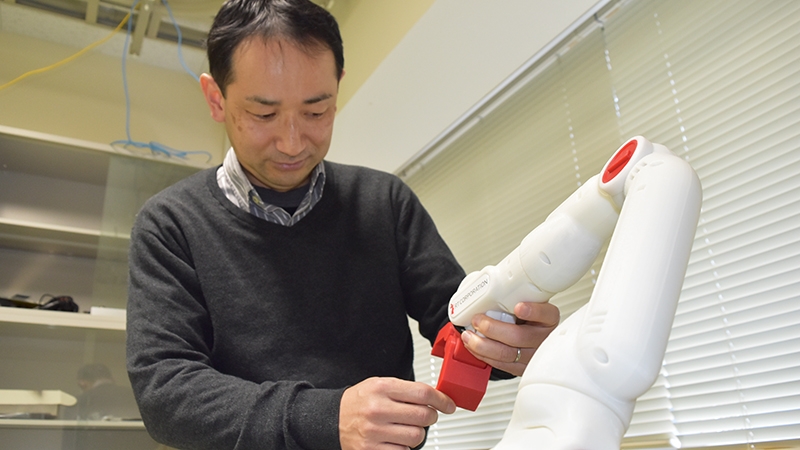

「ロボットを導入してみて、初めて分かる課題がいくつもあった」と小林社長は言う。

その一つが、切りくずの処理だ。

金属の塊から求める形状を削り出す切削加工では、大量の切りくずが発生する。これまではチップバケット(切りくずを入れておく容器)で切りくずを回収していたが、一晩中加工するとチップバケットからあふれてしまい、加工を続けられないことが分かった。そこで、切りくずを小さく砕いて圧縮するチップ破砕機を導入。ロボットを取り付けた工作機械からチップ破砕機へ切りくずを自動搬送し、圧縮することでこの課題を解決した。

切りくずの他、ワークが工作機械に正確にセットされているかの確認や、切削工具の刃先摩耗への対応など、さまざまな課題があり、それを一つ一つ解消してきた。「チップ破砕機の他にも、機内計測ユニットなどいろいろな機器を導入した。後から買い足したので費用は余計に掛かったが、自動化する場合に何が必要か、どうすれば長時間の自動加工ができるかのノウハウを蓄積できた」と話す。

同社はロボットを導入する前から、部品を多数個取りできる独自工法を開発したり、ワークを自動交換するパレットチェンジャーを導入するなど、省人化を図ってきた。また、毎年継続的に新卒社員を採用するなど、人材採用にも力を入れる。それでも、中小企業が十分な人員を確保するのは年々難しくなっているという。

「解決策はロボットしかない。工場にある20台のうち、何らかの自動化を既にしている機械が現在5台。これを2~3年のうちに10台にし、10年以内に全ての機械を自動化したい」と小林社長は展望を語る。

(ロボットダイジェスト編集デスク 曽根勇也)