爪作りに3Dプリンター! コストとリードタイム削減【後編】/Markforged

純銅の積層造形に対応

金属用3Dプリンターを使用した事例もある。

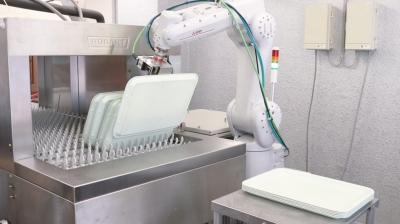

カナダに本社を置くある板金加工会社は、金属の薄板をつかむロボットハンドの爪を金属用3Dプリンター「Metal(メタル)X」で積層造形し、軽量化を図った。薄板を曲げるのに使う板金用の型も、マークフォージドの樹脂用3Dプリンターで製作する。

また、前述の金属加工会社はメタルXのユーザーでもある。ねじ山の付いた継手の部品搬送に、メタルXで積層造形した金属製の爪を使う。樹脂製の爪だと必要な強度を確保できず、ねじ山と接触する部分がすぐに摩耗してしまうからだ。

樹脂製の爪と同様、これまでは切削加工で爪を製造していたが、メタルXによる積層造形に置き換えたことでトータルコストを従来の50分の1、製造リードタイムを11分の1に削減できたという。

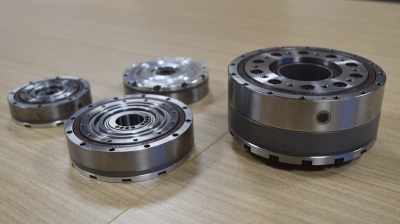

メタルXはコストパフォーマンスの高さや安全性などに優れるだけではなく、純銅の積層造形に対応できるのも大きな特徴だ。

欧州のある自動車メーカーは銅製の溶接用シャンクをメタルXで積層造形する。溶接用シャンクは、スポット溶接ロボットの先端部分に搭載され、金属の板材をスポット溶接する時の電極として使われる。

従来は、切削加工した複数の銅部品をつなぎ合わせて溶接用シャンクを製作していたが、メタルXを使うことで一体形状の溶接用シャンクを積層造形でき、スポット溶接時の電気抵抗値のばらつきを大幅に改善できた。また、シャンクの冷却水管も自由自在に配置でき、冷却効率も高まった。

奥野アプリケーションエンジニアは「溶接用シャンクの1個当たりの製造コストは2500ドルだったが、これを350ドルまで削減できた。製造リードタイムも12週間から1週間に短縮した」と胸を張る。

溶接用シャンクは重要部品で、ある程度在庫する必要があったが、製造リードタイムが短縮されたことで必要な時にすぐに製作できるようになった。そのため、在庫にかかるコストも年間20万ドル分削減できたという。

ホテルで積層造形?

昨年設立されたマークフォージドの日本法人でも、ロボットユーザーやSIerへの提案を強化するため、顧客事例の発信強化に取り組む。小林広美チャネル・マネージャーは「ロボット関連のアプリケーションも含め、日本でもさまざまな事例を発信したい」と意気込む。日本市場では現在、4社の販売代理店とタッグを組んで顧客開拓に力を注ぐ。ロボット関連の分野では特に、爪の設計を担うSIerに大きな期待を寄せる。小林チャネル・マネージャーは「わが社の樹脂用コンポジット3Dプリンターは全て家庭用電源で稼働でき、ホテルの室内で積層造形したという顧客事例もある。工場を持たないSIerにも気軽に使ってもらえる」と強調する。――おわり(ロボットダイジェスト編集部桑崎厚史)