[SIerを訪ねてvol.22]コンサルティングでビジネスモデルを健全に/ブリッジ・ソリューション

その作業、本当にロボットが必要?

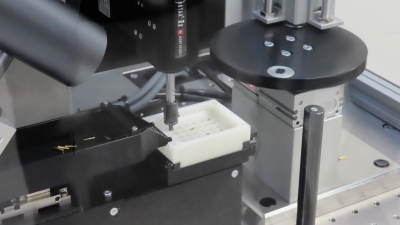

同社は、製造現場での自動化や省力化の要望にワンストップで対応できるのが強みだ。以前、厚板鋼板の開先(溶接しやすくするために鋼板などの部材のふちを削る)加工を協働ロボットで自動化した事例がある。

加工対象物(ワーク)は多品種で一品一様のため、ティーチング(教示)による作業が難しい。しかし、あらかじめ用意したワークのCAMデータ(形状加工データ)をソフトウエアで解析し、本来の位置とのずれを検知しながら加工することで自動化を実現した。

一方「自動化や省力化の要望に対し、必ずしもロボットを導入するわけではない」と坂本社長。「『ロボットを使えば何でも簡単に自動化や省力化ができる』と考える製造現場の責任者は多いが、実はその大多数はロボットを使うまでもなく解決できる」と言う。

自動化や省力化をするには、まずは工程の見直しから始める。工程の無駄を取り除くだけで、解決できることも少なくない。それでも改善できなければ、補助具(ジグ)や自動機の導入を提案する。電線メーカーの要望で、ケーブルの巻き取りの自動化に取り組んだ例では、顧客はロボットの導入を想定していたが、自動機で問題を解決できた。坂本社長は「要件定義から稼働までをワンストップで進める。プロジェクトに最初から最後まで関わることで課題の本質が見えてくる」と語る。

協働ロボットの可能性を探る

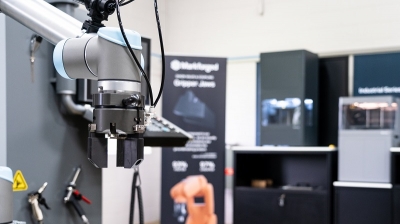

また、他の企業が着目しないポイントから協働ロボットの可能性を探る。米国のスクラッチ財団とマサチューセッツ工科大学が共同開発した子供向けプログラミング教材「スクラッチ」で、ユニバーサルロボット(UR)の協働ロボットを動かす取り組みを世界で初めて実施した。

従来、ロボットのプログラミングは専用の言語を使う必要があったが、スクラッチは専用の言語を使わず、フローチャートの形式でできるため、運用のハードルを下げることができる。坂本社長は「わが社はロボットの知識だけでなく、インターネット技術の知識も持っているため、こういったことにも挑戦できる」と強調する。