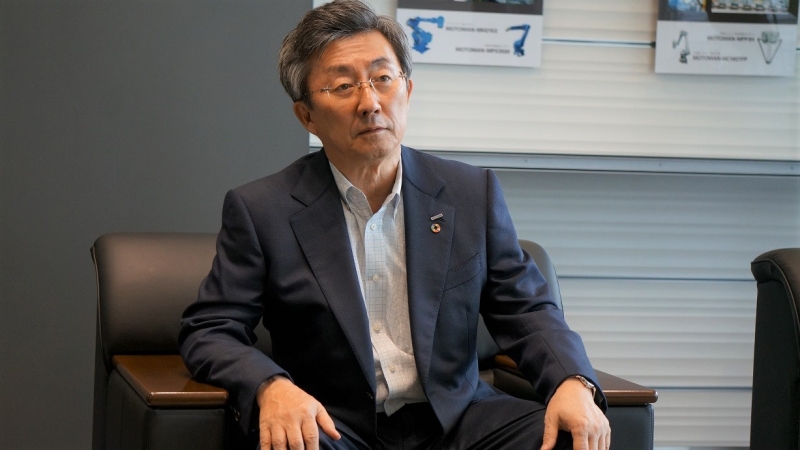

開発拠点は一カ所に 現物を見て、触って、議論する/安川電機 小笠原浩社長

「時代に逆行しているって言われそうですけどね」と笑うが、その目は自信にあふれている――。自ら音頭を取りデジタルトランスフォーメーション(DX)をグループ内に浸透させた安川電機の小笠原浩社長の次なる一手は、各地に分散している開発機能を一カ所に集約することだった。「現物を見て、触って、議論する。それ無しに物は作れない」と断言する。

安川テクノロジーセンタが稼働

――以前から「事業改革の総仕上げは開発機能の集約」と仰っていました。

本社横に新設した「安川テクノロジーセンタ(YTC)」は3月に建屋が完成し、9月1日に本格稼働しました。基礎技術開発や製品開発だけでなく、生産技術や品質管理、試作の機能を一カ所に集めました。工場展開の手前までの製品開発がこの一棟で完結できます。建屋は4階建て、およそ100×100mの大きさで、延べ床面積は2万5000㎡。開発関連のほぼ全ての技術者約650人がここで働いています。

――設立の経緯をお願いします。

これまでは、ロボット開発は北九州市の八幡事業所で、サーボモーターは埼玉県の入間事業所でと、各地に開発拠点が点在していました。事業部単位で開発投資をすると開発内容がかぶるなど、どうしても無駄が生じます。また、例えばロボット事業部はサーボモーターをモーションコントロール事業部から買います。サーボの仕切り値が高ければモーション事業部がもうかり、安ければロボット事業部がもうかる仕組みでした。しかし、こうした「数字の壁」はDXの推進で徹底的に見える化して、縦割りを廃止しました。残るは人の問題だけでした。

――事業部制にはメリットもデメリットもあります。

わが社はずっと事業部が別会社のように競争する方針でやってきたので、一言で言えば事業部同士の仲が悪かったんです。私が若いころは、同じ棟にいる別事業部の技術者と打ち合わせるにも上司の許可が必要でしたからね。確かに、個別最適を徹底すればある程度まで会社は伸びます。しかし、行き過ぎてしまうと弊害も発生する。結局、個別最適と全体最適は振り子のような関係にあります。今は個別最適に振れた放物線を修正する時です。

意外にあっさりなじんでいる

――長い時間をかけて準備してきた。

10年ほど前、津田純嗣会長がロボット事業部長で私がインバータ事業部長だった時に、事業部間の懇親会や技術交流会を始めました。また事業部長会と称して一緒にゴルフをするようになり、組織のトップからメンバーへと段々と組織同士が仲良くなりました。同時に人事交流もしてきました。時間をかけて少しずつ混ぜておかないと、いきなり一カ所に集めても機能しないと考えたからです。そして今年いざ一カ所に集めてみたら『意外にあっさりなじんでいる』というのが正直な感想です。

――具体的な利点としてはどんなものがあるのでしょうか。

例えば「YRM-Xコントローラ」という各種製造装置やロボットなどを統合制御できる製品があります。全体最適を提案するための製品ですから、モーションコントロール事業部とロボット事業部が協力して開発に取り組まないとバランスの悪い仕様になってしまいます。モーションコントロール事業部が作ったシステムにロボット事業部が後付けしているようではダメなんですね。わが社は「i3-Mechatronics(アイキューブメカトロニクス)」というコンセプトのもとにトータルソリューションを提案する会社ですから。